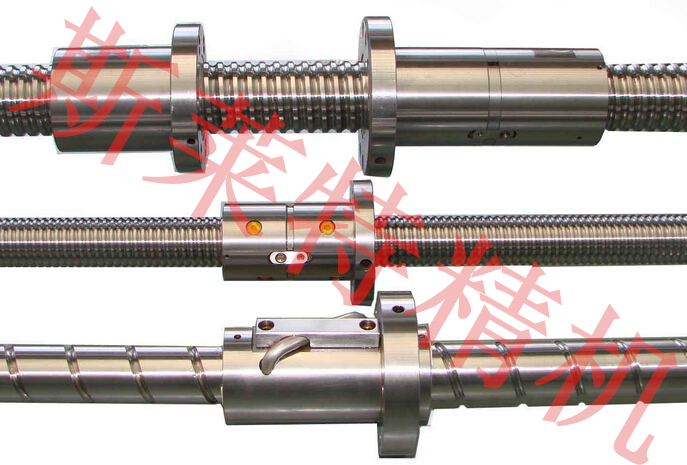

滚珠丝杠在运动中产生的故障现象主要可以分为2类:

1.反向间隙大,定位精度差,加工零件尺寸不稳定

滚珠丝杠螺母副及其支承系统由于长时间运行产生的磨损间隙,将直接影响数控机床的转动精度和刚性。一般故障现象有:反向间隙大、定位精度不稳定等。根据磨损具体产生的位置,故障原因和细分为以下几类:

(1)滚珠丝杠支承轴承磨损或轴承预加负荷垫圈配的不合适。

(2)滚珠丝杠双螺母副产生间隙,滚珠磨损。

(3)滚珠丝杠单螺母副磨损产生间隙。

(4)螺母法兰盘与工作台没有固定牢,产生间隙。

2.滚珠丝杠副运动不平稳,噪音过大,产生的原因为:

(1)伺服电机驱动参数未调整好。

(2)丝杠丝母润滑不良。

3.检测与维修

滚珠丝杠所产生的故障时多种多样的,没有固定的模式。有的故障时渐发性故障,要有一个发展的过程,随着使用时间的增加越来越严重,有的是突发性故障,一般没有明显的征兆,这种故障时各种不利因素及外界共同作用而产生的。所以通过正确的检测来确定征兆的故障原因,是快速准确维修的前提。

4.滚珠丝杠螺母副及支撑系统间隙的检查维修

当数控系统出现反向误差大,定位精度不稳定,过象限出现刀痕时,首先要检测丝杠系统有没有间隙。检测方法是:用百分表配合钢球放在丝杠的一端中心孔中,测量丝杠的轴向传动,另一块百分表测量工作台移动;正反转动丝杠,观察百分表上反映的数值,根据数值不同的变化确认故障部位。

(1)丝杠支承轴承间隙的检测与维修

(2)滚珠丝杠双螺母副产生间隙的检测与维修

(3)单螺母副的检测与维修

(4)螺母法兰盘与工作台连接没有固定好而产生的间隙

(5)滚珠丝杠螺母副运动不平稳、噪音过大等故障的维修

5.轴承、丝杠螺母副润滑不良

机床在工作中如产生噪音和振动,在检测机械还攒动部分没有问题后,首先,要考虑到润滑不良的问题,因为很多机床经过多年的运转,丝杠螺母自动润滑系统往往堵塞,不能自动润滑。这时,可以在轴承、螺母中加入耐高温、耐高速的润滑脂就可以解决问题,润滑脂能保证轴承、螺母正常运行数年之久。

6.有的机床在运动中产生振动和爬行,往往检测机械部分均无问题,不管怎样调整都不能消除振动和爬行。经仔细检查,发现伺服电机驱动增益参数不适合实际运行状况。调整增益数后,就可消除振动和爬行故障。

7.轴向间隙的消除

由于制造和安装的误差以及使用磨损,滚珠丝杠副总是存在误差的。这些误差对于滚珠丝杠副的传动精度和刚度都有影响。因此,必须采取措施来消除轴向间隙和提高轴向刚度。

|